Os residuos son unha especie de residuos domésticos, a súa existencia non só causa danos e molestias para a produción e a vida das persoas, senón que tamén trae contaminación ao medio ambiente, ocupa terreos valiosos e aumenta a carga ambiental. Estímase que China produce preto de 3,2 millóns de toneladas de vidro de residuos cada ano, representando preto do 2% da cantidade total de residuos sólidos municipais. Coa mellora da forza nacional integral e a mellora do nivel de vida das persoas, tamén aumentou a cantidade total de vaso de residuos. En termos de reciclaxe e utilización de vidro de residuos, algúns países desenvolvidos do Reino Unido e dos Estados Unidos obtiveron resultados notables. Os países europeos e americanos usaron con éxito o vidro de residuos nos proxectos de construción, o que é un xeito eficaz de consumir unha gran cantidade de vaso de residuos. Debido a que non hai que ordenar todo tipo de vidro de residuos, non hai requisito de cor. Por exemplo, o vidro de residuos é procesado como material de decoración de edificios en mosaico. Como fabricante de fábricas de vidro de residuos, a fábrica de vidro de residuos producida por maquinaria HCM proporciona unha boa axuda para o reciclaxe de residuos. Hoxe, introduciremos o proceso de produción do mosaico de vidro de reciclaxe de vidro de residuos.

1. Beneficiación da rocha de fosfato: a beneficiación da rocha de fosfato é o primeiro paso no procesamento da rocha de fosfato, que ten como obxectivo separar os minerais útiles das impurezas na rocha de fosfato mediante métodos físicos e químicos. Os métodos comúns de beneficio inclúen a separación de gravidade, a flotación e a separación magnética. A separación de gravidade usa a diferenza de densidade de minerais no mineral para a separación, a flotación usa a diferenza de flotabilidade de minerais no mineral para a separación e a separación magnética usa a diferenza magnética de minerais no mineral para a separación.

2. A trituración e a moenda da rocha fosfato: a rocha de fosfato despois da beneficiación, necesítase esmagar e tratar o tratamento, co fin de liberar mellor os minerais útiles no mineral. A trituración adoita usarse trituradora de mandíbula, trituradora de cono e outros equipos para romper a rocha de fosfato no tamaño das partículas adecuadas. A moenda é o uso de gran produción de muíños e procesamento da máquina en po de fosfato para moer o mineral esmagado, de xeito que cumpra os requisitos de finura requiridos.

3. Localización da rocha de fosfato: a lixiviación é un paso clave no procesamento da rocha de fosfato, a través do cal se poden disolver ingredientes útiles como o fosfato do mineral. Os métodos de lixiviación usados inclúen lixiviación de ácidos, lixiviación de álcali e lixiviación de oxidación. A lixiviación de ácido usa unha solución ácida para disolver o fosfato, a lixiviación alcalina usa unha solución alcalina para disolver o fosfato e a lixiviación oxidativa usa un axente oxidante para disolver o fosfato.

4. Precipitación e filtración de minerais de fosfato: Despois da lixiviación, a solución de compoñentes útiles como o fosfato debe ser precipitado e filtrado para separar os produtos fosfatos sólidos. A precipitación é o uso de axente precipitador para converter o compoñente fosfato da solución nun precipitado sólido, e a filtración é a separación do sedimento da solución ao filtrar equipos.

5. Secado e sinterización da rocha de fosfato: Despois de filtrar o sedimento, cómpre secar e sinterizar para obter o produto de fosfato acabado. O secado é o uso de equipos de secado para evaporar a auga no sedimento, e a sinterización é o secado do sedimento a sinterización de alta temperatura, de xeito que forma partículas densas de fosfato.

6. Tratamento de cola de mineral de fosfato: o proceso de procesamento de mineral de fosfato producirá unha certa cantidade de cola, os cola conteñen minerais e impurezas non contratadas. Para reducir a contaminación ambiental e o desperdicio de recursos, hai que tratar os cola. Os métodos comúns de tratamento de Tailings inclúen empilhado de cola, reciclaxe de colas e utilización completa de cola.

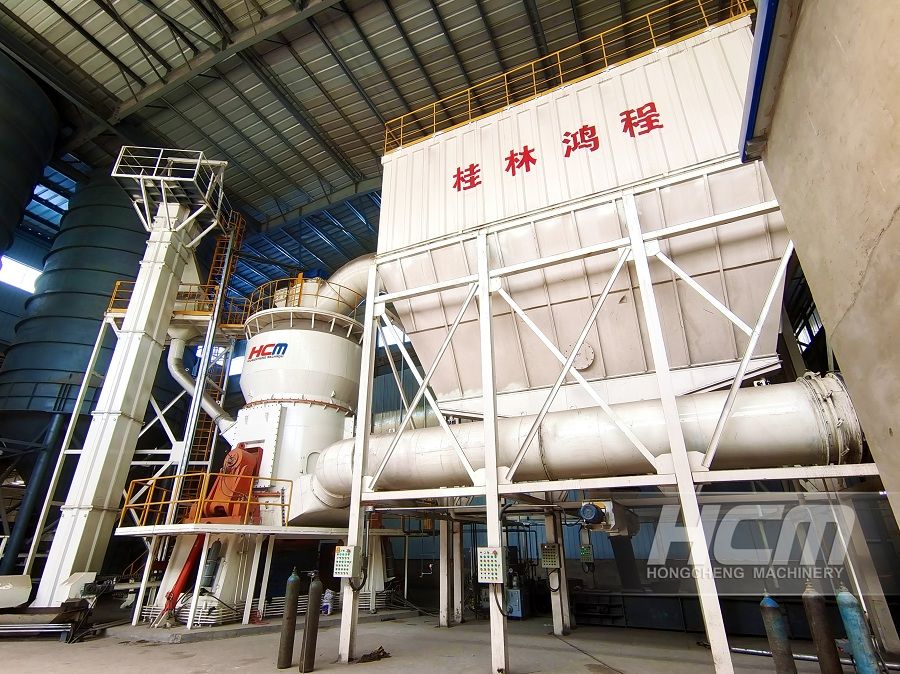

Xeralmente úsase o proceso de produción de residuos de reciclaxe de vidro de vidro: método de sinterización e método de fusión, e o método de produción de método de sinterización e mosaico cerámico son basicamente o mesmo. O principal proceso de produción é moer o vaso de residuos a través do muíño de vidro de residuos para cumprir os requisitos de finura do po de vidro e, a continuación, engadir unha certa cantidade de axente pegajoso (lata inorgánica ou orgánica) e axente para colorear ou axente decolorizador, co Mixer para mesturalo nun composto uniforme. A mestura presiona en varias formas xeométricas mediante método de prensado en seco, e o corpo seco é enviado ao forno do rolo, o forno de placa de empuxe e o forno do túnel cunha temperatura de 800-900 graos centígrados para a sinterización. Xeralmente, permanece na zona de temperatura de sinterización durante 1,5-2,5 horas. Os produtos de refrixeración do forno para a inspección, colocación, secado, inspección, envases, almacenamento ou fábrica, reciclanse produtos non cualificados. O método de fusión baséase no vidro de residuos (a cantidade de persoas é do 25-60%) como materia prima principal, engadindo unha certa cantidade de area de sílice, feldespato, pedra calcaria, cinza de refresco e axente de emulsión, axente para colorear a través da moenda de residuos Mecanismo nun po de correspondencia uniforme e, a continuación, no forno de fusión de alta temperatura (a temperatura de fusión é de 1400-1500) para fundirse nun líquido de vidro uniforme. O líquido de vidro flúe no calendario e presiona nun bloque de vidro de certo tamaño e forma, que se envía ao forno de recocido. Os produtos recocidos pódense almacenar ou entregar despois de inspección, colocación e envases.

Os mosaicos de vidro de reciclaxe de vidro de residuos baséanse en moer o vidro de residuos en po de vidro. Waste Glass Mill é un equipo de produción para procesar po de vidro. O fábrico de vidro de residuos producido porMaquinaria HCM has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Tempo de publicación: xaneiro-08-2024