Il vetro di scarto è un tipo di rifiuto domestico, la cui presenza non solo causa danni e disagi alla produzione e alla vita delle persone, ma inquina anche l'ambiente, occupa terreni preziosi e aumenta il carico ambientale. Si stima che la Cina produca circa 3,2 milioni di tonnellate di vetro di scarto ogni anno, pari a circa il 2% della quantità totale di rifiuti solidi urbani. Con il rafforzamento della forza nazionale e il miglioramento del tenore di vita delle persone, anche la quantità totale di vetro di scarto è aumentata. In termini di riciclaggio e utilizzo del vetro di scarto, alcuni paesi sviluppati del Regno Unito e degli Stati Uniti hanno ottenuto risultati notevoli. I paesi europei e americani hanno utilizzato con successo il vetro di scarto nei progetti di costruzione, un modo efficace per smaltire grandi quantità di vetro di scarto. Poiché non è necessario smistare tutti i tipi di vetro di scarto, non è richiesto alcun colore. Ad esempio, il vetro di scarto viene lavorato come materiale decorativo per l'edilizia in Mosaic. In qualità di produttore di impianti per la lavorazione del vetro di scarto, l'impianto per la lavorazione del vetro di scarto prodotto da HCM Machinery offre un valido supporto per il riciclaggio del vetro di scarto. Oggi vi presenteremo il processo di produzione del mosaico di vetro riciclato.

1. Arricchimento della roccia fosfatica: l'arricchimento della roccia fosfatica è il primo passaggio nella lavorazione della roccia fosfatica, che mira a separare i minerali utili dalle impurità presenti nella roccia fosfatica mediante metodi fisici e chimici. I metodi di arricchimento più comuni includono la separazione per gravità, la flottazione e la separazione magnetica. La separazione per gravità sfrutta la differenza di densità dei minerali nel minerale per la separazione, la flottazione sfrutta la differenza di galleggiamento dei minerali nel minerale per la separazione e la separazione magnetica sfrutta la differenza magnetica dei minerali nel minerale per la separazione.

2. Frantumazione e macinazione della roccia fosfatica: dopo l'arricchimento, la roccia fosfatica deve essere frantumata e sottoposta a trattamento di macinazione, per rilasciare al meglio i minerali utili presenti nel minerale. La frantumazione viene solitamente effettuata tramite frantoi a mascelle, frantoi a cono e altre attrezzature per frantumare la roccia fosfatica in particelle di dimensioni appropriate. La macinazione prevede l'utilizzo di grandi mulini per la produzione e la lavorazione di polvere di fosfato, per macinare finemente il minerale frantumato, in modo che soddisfi i requisiti di finezza richiesti.

3. Lisciviazione della roccia fosfatica: la lisciviazione è una fase fondamentale nella lavorazione della roccia fosfatica, attraverso la quale è possibile disciogliere dal minerale ingredienti utili come il fosfato. I metodi di lisciviazione comunemente utilizzati includono la lisciviazione acida, la lisciviazione alcalina e la lisciviazione per ossidazione. La lisciviazione acida utilizza una soluzione acida per sciogliere il fosfato, la lisciviazione alcalina utilizza una soluzione alcalina per sciogliere il fosfato e la lisciviazione ossidativa utilizza un agente ossidante per sciogliere il fosfato.

4. Precipitazione e filtrazione dei minerali di fosfato: dopo la lisciviazione, la soluzione di componenti utili come il fosfato deve essere precipitata e filtrata per separare i prodotti fosfatici solidi. La precipitazione consiste nell'uso di un agente precipitante per convertire la componente fosfatica della soluzione in un precipitato solido, mentre la filtrazione consiste nella separazione del sedimento dalla soluzione mediante apparecchiature di filtraggio.

5. Essiccazione e sinterizzazione della roccia fosfatica: dopo la filtrazione, il sedimento deve essere essiccato e sinterizzato per ottenere il prodotto fosfatico finito. L'essiccazione consiste nell'utilizzo di apparecchiature di essiccazione per far evaporare l'acqua presente nel sedimento, mentre la sinterizzazione consiste nell'essiccazione del sedimento ad alta temperatura, in modo da formare particelle di fosfato dense.

6. Trattamento degli sterili di minerale fosfatico: il processo di lavorazione del minerale fosfatico produrrà una certa quantità di sterili, contenenti minerali non estratti e impurità. Per ridurre l'inquinamento ambientale e lo spreco di risorse, gli sterili devono essere trattati. I metodi più comuni di trattamento degli sterili includono l'accatastamento, il riciclaggio e l'utilizzo completo degli sterili.

Processo di produzione del mosaico di vetro riciclato: generalmente si utilizzano il metodo di sinterizzazione e il metodo di fusione, e il metodo di produzione del mosaico ceramico è sostanzialmente lo stesso. Il processo di produzione principale consiste nel macinare finemente il vetro di scarto attraverso il mulino per vetro di scarto per soddisfare i requisiti di finezza della polvere di vetro, quindi aggiungere una certa quantità di agente adesivo (inorganico o organico) e colorante o decolorante, utilizzando un miscelatore per miscelare fino a ottenere un composto uniforme. La miscela viene pressata in varie forme geometriche mediante il metodo di pressatura a secco e il corpo essiccato viene inviato al forno a rulli, al forno a piastra di spinta e al forno a tunnel a una temperatura di 800-900 gradi Celsius per la sinterizzazione. Generalmente, rimane nella zona di temperatura di sinterizzazione per 1,5-2,5 ore. Raffreddamento dei prodotti fuori dal forno per ispezione, posizionamento, essiccazione, ispezione, imballaggio, stoccaggio o in fabbrica; i prodotti non qualificati vengono riciclati. Il metodo di fusione si basa sul vetro di scarto (la cui quantità è del 25-60%) come materia prima principale, aggiungendo una certa quantità di sabbia silicea, feldspato, calcare, carbonato di sodio e agente emulsionante, agente colorante attraverso il meccanismo di macinazione del vetro di scarto fino a ottenere una polvere uniforme, e quindi nel forno di fusione ad alta temperatura (1400-1500 °C) per fondersi in un liquido di vetro uniforme. Il liquido di vetro scorre nella calandra e viene pressato in un blocco di vetro di una certa dimensione e forma, che viene inviato al forno di ricottura. I prodotti ricotti possono essere immagazzinati o consegnati dopo l'ispezione, il posizionamento e l'imballaggio.

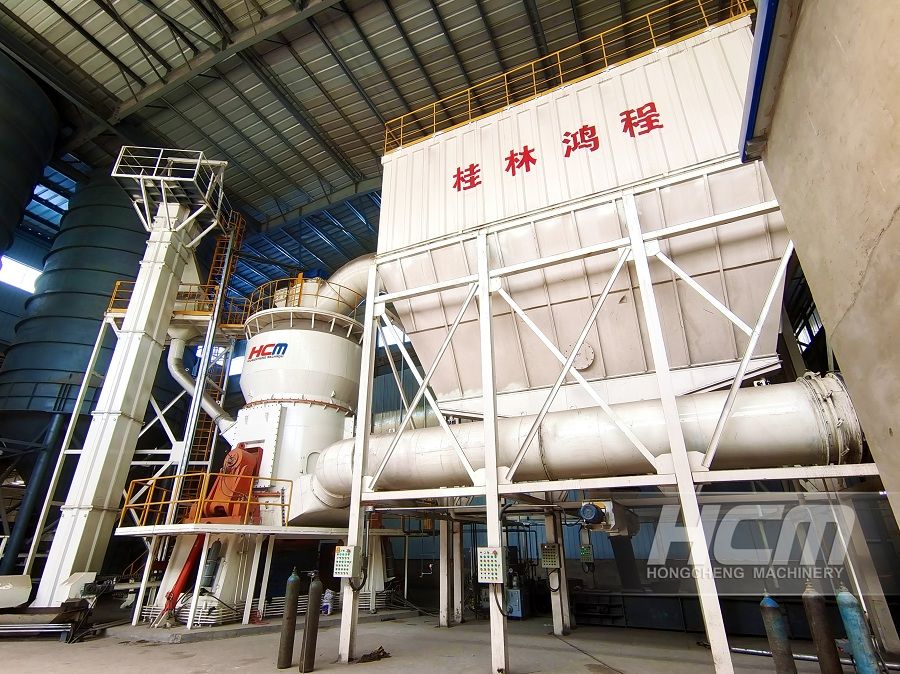

Riciclo del vetro di scarto I mosaici in vetro si basano sulla macinazione del vetro di scarto in polvere di vetro. Il mulino per vetro di scarto è un'attrezzatura di produzione per la lavorazione della polvere di vetro. Il mulino per vetro di scarto prodotto daMacchinari HCM has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Data di pubblicazione: 08-01-2024