മാലിന്യ ഗ്ലാസ് ഒരുതരം ആഭ്യന്തര മാലിന്യമാണ്, അതിന്റെ നിലനിൽപ്പ് ജനങ്ങളുടെ ഉൽപാദനത്തിനും ജീവിതത്തിനും ദോഷവും അസ ven കര്യവും ഉണ്ടാക്കുന്നു, മാത്രമല്ല പരിസ്ഥിതിക്ക് മലിനീകരണവും നൽകുന്നു, വിലയേറിയ ഭൂമി വർദ്ധിപ്പിക്കുകയും പരിസ്ഥിതി ലോഡ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. എല്ലാ വർഷവും ചൈനയിൽ 3.2 ദശലക്ഷം ടൺ പാഴായ ഗ്ലാസ് ഉത്പാദിപ്പിക്കുന്നുവെന്ന് കണക്കാക്കപ്പെടുന്നു, ഇത് മൊത്തം മുനിസിപ്പൽ ഖരമാലിന്യത്തിന്റെ 2% വരും. സമഗ്രമായ ദേശീയ ശക്തിയും ആളുകളുടെ ജീവിത നിലവാരത്തിന്റെ മെച്ചപ്പെടുത്തലും വർദ്ധിച്ചുകൊണ്ട്, മൊത്തം മാലിന്യ ഗ്ലാസ് വർദ്ധിച്ചു. മാലിന്യ ഗ്ലാസിന്റെ പുനരുപയോഗവും വിനിയോഗവും, യുണൈറ്റഡ് കിംഗ്ഡത്തിലെ ചില വികസിത രാജ്യങ്ങൾ ശ്രദ്ധേയമായ ഫലങ്ങൾ നേടി. യൂറോപ്യൻ, അമേരിക്കൻ രാജ്യങ്ങൾ നിർമ്മാണ പദ്ധതികളിൽ മാലിന്യ ഗ്ലാസ് ഉപയോഗിച്ചു, ഇത് വലിയ അളവിലുള്ള മാലിന്യ ഗ്ലാസ് കഴിക്കാനുള്ള ഫലപ്രദമായ മാർഗമാണ്. കാരണം എല്ലാത്തരം മാലിന്യ ഗ്ലാസും അടുക്കേണ്ടതില്ല, നിറത്തിന് ആവശ്യകതയില്ല. ഉദാഹരണത്തിന്, മാലിന്യ ഗ്ലാസ് മൊസൈക്കിലെ ഒരു കെട്ടിട നിർബന്ധ വസ്തുവായി പ്രോസസ്സ് ചെയ്യുന്നു. ഒരു മാലിന്യ ഗ്ലാസ് മിൽ നിർമ്മാതാവ് എന്ന നിലയിൽ, എച്ച്സിഎം മെഷിനറി നിർമ്മിച്ച മാലിന്യ ഗ്ലാസ് മില്ല് മാലിന്യ ഗ്ലാസ് റീസൈക്ലിംഗിനായി ഒരു നല്ല ഉപകരണങ്ങൾ നൽകുന്നു. ഇന്ന്, മാലിന്യ ഗ്ലാസ് റീസൈക്ലിംഗ് ഗ്ലാസ് മൊസൈലിന്റെ ഉൽപാദന പ്രക്രിയ ഞങ്ങൾ അവതരിപ്പിക്കും.

1. ഫോസ്ഫേറ്റ് റോക്ക് പ്രയോജനപ്പെടുന്നത് ഫോസ്ഫേറ്റ് റോക്ക് പ്രോസസ്സിംഗിന്റെ ആദ്യപടിയാണ് ഫോസ്ഫേറ്റ് റോക്ക് പ്രോസസ് ചെയ്യുന്നതിനുള്ള ആദ്യപടി, ഇത് ഫോസ്ഫേറ്റ് റോക്കിലെ മാലിന്യങ്ങളിൽ നിന്ന് ഉപയോഗപ്രദമായ ധാതുക്കളായ ഫിസിക്കൽ, കെമിക്കൽ രീതികൾ വഴി വേർതിരിക്കുകയാണ്. ഗുരുത്വാകർഷണം വേർതിരിക്കലും ഫ്ലോട്ടേഷനും മാഗ്നറ്റിക് വേർപിരിയലും പൊതുപ്രസഹമായ രീതികളിൽ ഉൾപ്പെടുന്നു. ഗുരുത്വാകർഷണ വേർതിരിവ് വേർതിരിക്കലിനായി അയിരിലെ ധാതുക്കളുടെ സാന്ദ്രത ഉപയോഗപ്പെടുത്തുന്നു, വേർപിരിയലിനുള്ള ധാതുക്കളുടെയും ധാതുക്കളിയുടെ വർഗ്ഗീയത ഉപയോഗിക്കുന്നു, ഒപ്പം വേർപിരിയലിലെ ധാതുക്കളുടെ കാന്തിക വ്യത്യാസം ഉപയോഗിക്കുന്നു.

2. ഫോസ്ഫേറ്റ് റോക്കിന്റെ തകർത്ത് പൊടിച്ചതും: പ്രയോജനപ്പെടുത്തിയതിനുശേഷം ഫോസ്ഫേറ്റ് റോക്ക്, അയിറിന്റെ ഉപയോഗപ്രദമായ ധാതുക്കൾ നന്നായി പുറത്തിറക്കുന്നതിന്, ചികിത്സ നൽകുകയും പൊടിക്കുകയും ചെയ്യേണ്ടതുണ്ട്. ചതച്ച് സാധാരണയായി ഫോസ്ഫേറ്റ് റോക്കിനെയും കോൺ ക്രഷറിനെയും മറ്റ് ഉപകരണങ്ങളെയും ഉചിതമായ കണികയുടെ വലുപ്പത്തിലേക്ക് തകർക്കാൻ ഉപയോഗിക്കുന്നു. തകർന്ന അയിര് പൊടിക്കാൻ ഫോസ്ഫേറ്റ് പൊടി മെഷീൻ ഉപയോഗിച്ച് ഫോസ്ഫേറ്റ് പൊടി മെഷീൻ ഉപയോഗിക്കുന്നതിന്റെ ഉപയോഗമാണ് ഗ്രൈൻഡിംഗ്, അതിനാൽ ആവശ്യമായ കാൽനടയാവസ്ഥകൾ നിറവേറ്റുന്നു.

3. ഫോസ്ഫേറ്റ് റോക്ക് ലീച്ച്: ഫോസ്ഫേറ്റ് റോക്ക് പ്രോസസ് ചെയ്യുന്നതിനുള്ള ഒരു പ്രധാന ഘട്ടമാണ് ലീച്ചിംഗ്, ഫോസ്ഫേറ്റ് പോലുള്ള ഉപയോഗപ്രദമായ ചേരുവകൾ അയിരിൽ നിന്ന് ലളിതമാക്കാം. പൊതുവായി ഉപയോഗിക്കുന്ന ലീച്ചിംഗ് രീതികളിൽ ആസിഡ് ലീച്ചിംഗ്, ക്ഷാരം ലീച്ചിംഗ്, ഓക്സീകരണം ലീച്ചിംഗ് എന്നിവ ഉൾപ്പെടുന്നു. ഫോസ്ഫേറ്റ് അലിയിക്കാൻ ആസിഡ് ലീച്ചിംഗ് ഒരു അസിച്ചിംഗ് ഒരു അസിച്ചിൽ പരിഹാരം ഉപയോഗിക്കുന്നു, ഫോസ്ഫേറ്റ് അലിയിക്കാൻ ക്ഷാര ലഹരിവസ്തുക്കൾ ഒരു ഓക്സിഡൈനിംഗ് ഏജന്റ് ഉപയോഗിക്കുന്നു.

4. ഫോസ്ഫേറ്റ് അയിരുസിന്റെ മഴയും ശുദ്ധീകരണവും: ലീച്ചിംഗ് കഴിഞ്ഞാൽ, ഫോസ്ഫേറ്റ് പോലുള്ള ഉപയോഗപ്രദമായ ഘടകങ്ങളുടെ പരിഹാരം, സോൾ ഫോസ്ഫേറ്റ് ഉൽപ്പന്നങ്ങൾ വേർതിരിക്കുന്നതിന് ഫിൽട്ടർ ചെയ്ത് ഫിൽട്ടർ ചെയ്ത് ഫിൽട്ടർ ചെയ്ത് ഫിൽട്ടർ ചെയ്ത്, സോളിഡ് ഫോസ്ഫേറ്റ് ഉൽപ്പന്നങ്ങൾ വേർതിരിക്കുന്നതിന് ഫിൽട്ടർ ചെയ്ത് ഫിൽട്ടർ ചെയ്ത് ഫിൽട്ടർ ചെയ്ത് ഫിൽട്ടർ ചെയ്ത് ഫിൽട്ടർ ചെയ്ത് ഫിൽട്ടർ ചെയ്യുക. പരിഹാരത്തിന്റെ ഫോസ്ഫേറ്റ് ഘടകത്തെ ദൃ solid മായ ഒരു അന്തരീക്ഷത്തിലേക്ക് പരിവർത്തനം ചെയ്യുന്നതിനും ഫിൽട്ടറിംഗ് ഉപകരണത്തിൽ നിന്ന് അവശിഷ്ടത്തിന്റെ വേർതിരിക്കുന്നതിന്റെ പ്രവാസ ഏജന്റിന്റെ ഉപയോഗമാണ് മഴ.

5. ഫോസ്ഫേറ്റ് റോക്കിന്റെ അരികിലും സൈന്യം: അവശിഷ്ടം ഫിൽട്ടർ ചെയ്ത ശേഷം, അത് പൂർത്തിയാക്കിയ ഫോസ്ഫേറ്റ് ഉൽപ്പന്നം ലഭിക്കാൻ ഉണങ്ങേണ്ടതുണ്ട്. മധുരമുള്ള വെള്ളം ബാഷ്പീകരിക്കപ്പെടുന്നതിന് ഉണങ്ങൽ ഉപകരണങ്ങളുടെ ഉപയോഗമാണ് ഉണങ്ങുന്നത്, ഉയർന്ന താപനിലയിൽ പ്രായപൂർത്തിയാകാത്തവന്റെ വരണ്ടതാണ്, അതിനാൽ ഇത് ഇടതൂർന്ന ഫോസ്ഫേറ്റ് കണങ്ങളെ സൃഷ്ടിക്കുന്നു.

6. ഫോസ്ഫേറ്റ് അയിര് ടെയ്ലിംഗ്സ് ചികിത്സ: ഫോസ്ഫേറ്റ് ഒരെസ് പ്രോസസ്സിംഗ് പ്രോസസ്സ് ഒരു നിശ്ചിത അളവിൽ ടൈലിംഗുകൾ നിർമ്മിക്കും, ടൈലിംഗുകളിൽ അനുരന ധാതുക്കളും മാലിന്യങ്ങളും അടങ്ങിയിരിക്കുന്നു. പാരിസ്ഥിതിക മലിനീകരണവും വിഭവങ്ങളുടെ പാഴാക്കലും കുറയ്ക്കുന്നതിന്, ടൈലിംഗുകൾ ചികിത്സിക്കേണ്ടതുണ്ട്. സാധാരണ ടൈലിംഗുകൾ ചികിത്സാ രീതികളിൽ ടൈലിംഗുകൾ സ്റ്റാക്കിംഗ്, ടൈലിംഗ്സ് റീസൈക്ലിംഗ്, ടൈൽ എന്നിവ സമഗ്രമായ ഉപയോഗത്തിൽ ഉൾപ്പെടുന്നു.

മാലിന്യ ഗ്ലാസ് റീസൈക്ലിംഗ് ഗ്ലാസ് മൊസൈക്: ഗ്രെക്കിംഗ് രീതിയും മെലിംഗ് രീതിയും പൊതുവെ ഉപയോഗിക്കുന്നു, കൂടാതെ ഗ്രെയിനിംഗ് രീതിയുടെയും സെറാമിക് മൊസൈക്യുടെയും ഉൽപാദന രീതി അടിസ്ഥാനപരമായി സമാനമാണ്. മാലിന്യ ഗ്ലാസ് മില്ലിലൂടെ മാലിന്യ ഗ്ലാസ് മില്ലിലൂടെ പൊടിക്കുക എന്നതാണ് പ്രധാന ഉൽപാദന പ്രക്രിയ. ഇത് ഒരു യൂണിഫോം കോമ്പൗണ്ടിലേക്ക് കലർത്താൻ മിക്സർ. മിശ്രിതം വരണ്ട പ്രസ്സിംഗ് രീതിയിലൂടെ വിവിധ ജ്യാമിതീയ രൂപങ്ങളിലേക്ക് അമർത്തുന്നു, ഉണങ്ങിയ ബോഡി റോളർ ചൂള, പുഷ് പ്ലേറ്റ് ചൂഷണം, ഇളം വരെ താപനില 800-900 ഡിഗ്രി സെൽഷ്യസ് വരെ അയയ്ക്കുന്നു. സാധാരണയായി, ഇത് 1.5-2.5 മണിക്കൂറിന് സിൻറൈപ്പിംഗ് താപനില മേഖലയിലാണ്. പരിശോധന, പ്ലെയ്സ്മെന്റ്, ഡ്രൈംഗ്, പരിശോധന, പാക്കേജിംഗ്, സ്റ്റോറേജ് അല്ലെങ്കിൽ ഫാക്ടറി, യോഗ്യതയില്ലാത്ത ഉൽപ്പന്നങ്ങൾ എന്നിവയ്ക്കായി ചൂളയിൽ നിന്ന് തണുപ്പിക്കൽ ഉൽപ്പന്നങ്ങൾ. മെലിംഗ് രീതി മാലിന്യ ഗ്ലാസ് (ആളുകളുടെ അളവ് 25-60% ആണ്), പ്രധാന അസംസ്കൃത മണൽ, ഫെൽഡ്സ്പാർ, ചുണ്ണാമ്പാൻ, സോഡ ആഷ്, എമൽഷൻ ഏജന്റ്, മാലിന്യ ഗ്ലാസ് പൊടിക്കുന്ന, കളറിംഗ് ഏജന്റ് ഒരു ഏകീകൃത പൊരുത്തപ്പെടുന്ന പൊടിയിലേക്കുള്ള സംവിധാനം, തുടർന്ന് ഉയർന്ന താപനിലയിലേക്ക് ഉരുകുന്നത് ഉരുകുന്നത് ഉരുകുന്നു (ഉരുകുന്നു ട്യൂട്ടിംഗ് താപനില 1400-1500) ഒരു ഏകീകൃത ഗ്ലാസ് ദ്രാവകത്തിലേക്ക് ഉരുകാൻ. ഗ്ലാസ് ലിക്വിഡ് കലണ്ടറിലേക്ക് ഒഴുകുകയും ഒരു പ്രത്യേക വലുപ്പത്തിന്റെയും ആകൃതിയുടെയും ഒരു ഗ്ലാസ് ബ്ലോക്കിലേക്ക് അമർത്തുകയും, അത് അനെലിംഗ് ചൂളയിലേക്ക് അയയ്ക്കുന്നു. പരിശോധന, പ്ലെയ്സ്മെന്റ്, പാക്കേജിംഗ് എന്നിവയ്ക്ക് ശേഷം ആളെയഡ് ഉൽപ്പന്നങ്ങൾ സംഭരിക്കാനോ വിതരണം ചെയ്യാനോ കഴിയും.

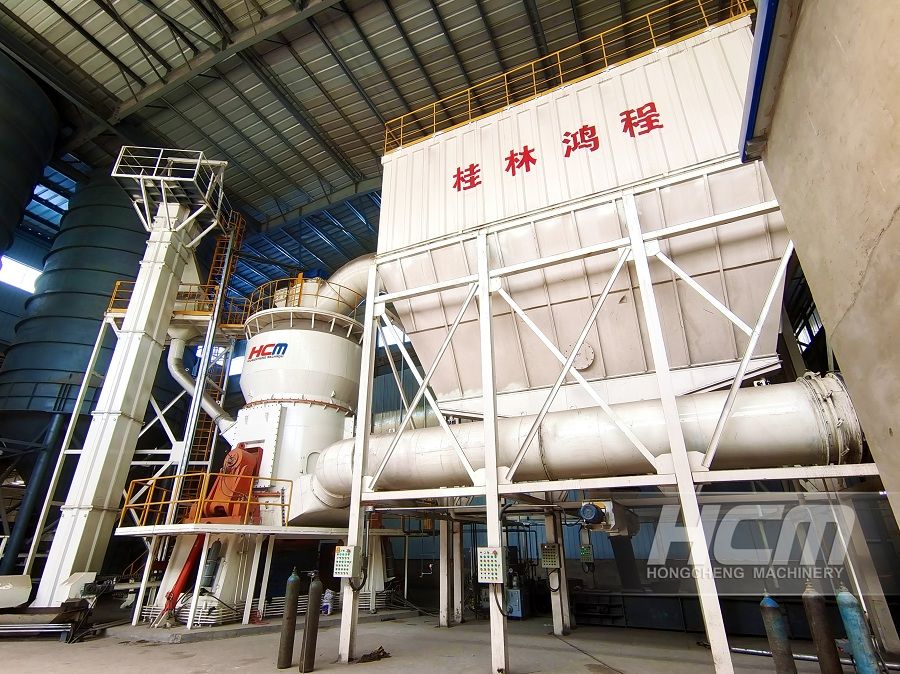

മാലിന്യ ഗ്ലാസ് റീസൈക്ലിംഗ് ഗ്ലാസ് മൊസൈക്കുകൾ മാലിന്യ ഗ്ലാസ് ഗ്ലാസ് പൊടിയിലേക്ക് പൊടിക്കുക. ഗ്ലാസ് പൊടി പ്രോസസ്സ് ചെയ്യുന്നതിനുള്ള ഒരു പ്രൊഡക്ഷൻ ഉപകരണങ്ങളാണ് മാലിന്യസാൾ മിൽ. ഉൽപാദിപ്പിച്ച മാലിന്യ ഗ്ലാസ് മില്ലിൽഎച്ച്സിഎം യന്ത്രങ്ങൾ has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

പോസ്റ്റ് സമയം: ജനുവരി -08-2024