Kaca sisa adalah sejenis sisa domestik, kewujudannya bukan sahaja menyebabkan kemudaratan dan kesulitan terhadap pengeluaran dan kehidupan rakyat, tetapi juga membawa pencemaran kepada alam sekitar, menduduki tanah yang berharga, dan meningkatkan beban alam sekitar. Dianggarkan bahawa China menghasilkan kira -kira 3.2 juta tan kaca sisa setiap tahun, menyumbang kira -kira 2% daripada jumlah sisa pepejal perbandaran. Dengan peningkatan kekuatan kebangsaan yang komprehensif dan peningkatan taraf hidup rakyat, jumlah keseluruhan kaca sisa telah meningkat. Dari segi kitar semula dan penggunaan kaca sisa, beberapa negara maju di United Kingdom dan Amerika Syarikat telah mencapai hasil yang luar biasa. Negara -negara Eropah dan Amerika telah berjaya menggunakan kaca sisa dalam projek pembinaan, yang merupakan cara yang berkesan untuk mengambil sejumlah besar kaca sisa. Kerana semua jenis kaca sisa tidak perlu disusun, tidak ada keperluan untuk warna. Sebagai contoh, kaca sisa diproses sebagai bahan hiasan bangunan dalam mozek. Sebagai pengeluar kilang kaca sisa, kilang kaca sisa yang dihasilkan oleh jentera HCM menyediakan bantuan peralatan yang baik untuk kitar semula kaca sisa. Hari ini, kami akan memperkenalkan proses pengeluaran mozek kaca kitar semula kaca sisa.

1. Benefisiasi batu fosfat: benefisiasi batu fosfat adalah langkah pertama dalam pemprosesan batu fosfat, yang bertujuan untuk memisahkan mineral berguna dari kekotoran dalam batu fosfat oleh kaedah fizikal dan kimia. Kaedah benefisiasi umum termasuk pemisahan graviti, pengapungan dan pemisahan magnet. Pemisahan graviti menggunakan perbezaan ketumpatan mineral dalam bijih untuk pemisahan, pengapungan menggunakan perbezaan keunikan mineral dalam bijih untuk pemisahan, dan pemisahan magnet menggunakan perbezaan magnet mineral dalam bijih untuk pemisahan.

2. Menghancurkan dan mengisar batu fosfat: batu fosfat selepas benefisiasi, perlu dihancurkan dan mengisar rawatan, untuk melepaskan mineral berguna dengan lebih baik dalam bijih. Crushing biasanya digunakan penghancur rahang, penghancur kon dan peralatan lain untuk memecahkan batu fosfat ke dalam saiz zarah yang sesuai. Pengisaran adalah penggunaan pengeluaran kilang besar dan memproses mesin serbuk fosfat untuk mengisar bijih dihancurkan, supaya ia memenuhi keperluan kehalusan yang diperlukan.

3. Leaching of Fosfat Rock: Leaching adalah langkah utama dalam pemprosesan batu fosfat, di mana bahan -bahan berguna seperti fosfat dapat dibubarkan dari bijih. Kaedah pencucuhan yang biasa digunakan termasuk pencucian asid, pelepasan alkali dan pengoksidaan pengoksidaan. Pelepasan asid menggunakan larutan berasid untuk membubarkan fosfat, larutan alkali menggunakan larutan alkali untuk membubarkan fosfat, dan larutan oksidatif menggunakan ejen pengoksidaan untuk membubarkan fosfat.

4. Pemendakan dan penapisan bijih fosfat: Selepas larutan, penyelesaian komponen berguna seperti fosfat perlu dicetuskan dan ditapis untuk memisahkan produk fosfat pepejal. Pemendakan adalah penggunaan agen precipitating untuk menukar komponen fosfat penyelesaian ke dalam endapan pepejal, dan penapisan adalah pemisahan sedimen dari penyelesaian dengan penapisan peralatan.

5. Pengeringan dan sintering batu fosfat: Selepas sedimen ditapis, ia perlu dikeringkan dan sintered untuk mendapatkan produk fosfat yang telah siap. Pengeringan adalah penggunaan peralatan pengeringan untuk menguap air di sedimen, dan sintering adalah pengeringan sedimen pada sintering suhu tinggi, supaya ia membentuk zarah fosfat padat.

6. Rawatan Tailing Ore Fosfat: Proses pemprosesan bijih fosfat akan menghasilkan sejumlah tailing, tailing mengandungi mineral dan kekotoran yang tidak diurangkan. Untuk mengurangkan pencemaran alam sekitar dan pembaziran sumber, tailing perlu dirawat. Kaedah rawatan tailing biasa termasuk tailing stacking, kitar semula tailing dan tailing penggunaan komprehensif.

Proses pengeluaran kaca kitar semula kaca sisa mozek: kaedah sintering dan kaedah lebur biasanya digunakan, dan kaedah pengeluaran kaedah sintering dan mozek seramik pada dasarnya sama. Proses pengeluaran utama adalah dengan baik mengisar kaca sisa melalui kilang kaca sisa untuk memenuhi keperluan kehalusan serbuk kaca, dan kemudian menambah sejumlah agen melekit (bukan organik atau organik) dan ejen pewarna atau ejen penyingkiran, dengan Pengadun untuk mencampurkannya menjadi sebatian seragam. Campuran ditekan ke dalam pelbagai bentuk geometri dengan kaedah menekan kering, dan badan kering dihantar ke tanur roller, tolak tanur plat dan tanur terowong dengan suhu 800-900 darjah Celcius untuk sintering. Umumnya, ia kekal di zon suhu sintering selama 1.5-2.5 jam. Produk penyejukan dari tanur untuk pemeriksaan, penempatan, pengeringan, pemeriksaan, pembungkusan, penyimpanan atau kilang, produk yang tidak layak dikitar semula. Kaedah lebur didasarkan pada kaca sisa (jumlah orang adalah 25-60%) sebagai bahan mentah utama, menambah sejumlah pasir silika, feldspar, batu kapur, abu soda dan ejen emulsi, ejen pewarna melalui penggiling kaca sisa pengisaran Mekanisme ke dalam serbuk padanan seragam, dan kemudian ke dalam tanur lebur suhu tinggi (suhu lebur adalah 1400-1500) untuk mencairkan cecair kaca seragam. Cecair kaca mengalir ke dalam kalender dan ditekan ke dalam blok kaca saiz dan bentuk tertentu, yang dihantar ke tanur penyepala. Produk Annealed boleh disimpan atau dihantar selepas pemeriksaan, penempatan dan pembungkusan.

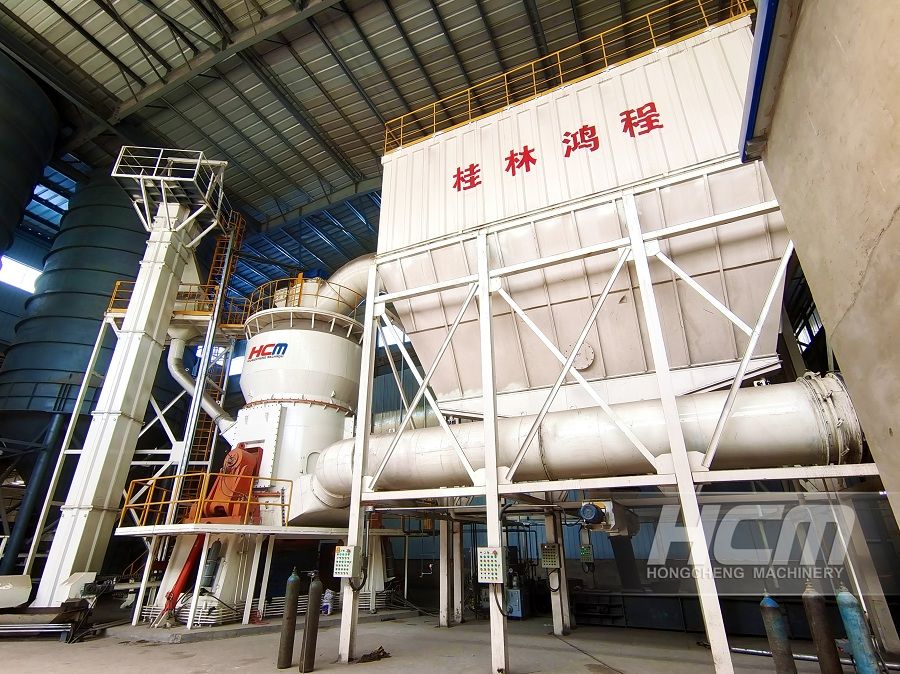

Mosaik kaca kitar semula kaca sisa berdasarkan kaca sisa pengisaran ke dalam serbuk kaca. Kilang kaca sisa adalah peralatan pengeluaran untuk memproses serbuk kaca. Kilang kaca sisa yang dihasilkan olehJentera HCM has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Masa Post: Jan-08-2024