వేస్ట్ గ్లాస్ ఒక రకమైన దేశీయ వ్యర్థాలు, దాని ఉనికి ప్రజల ఉత్పత్తికి మరియు జీవితానికి హాని మరియు అసౌకర్యానికి కారణమవుతుంది, కానీ పర్యావరణానికి కాలుష్యాన్ని తెస్తుంది, విలువైన భూమిని ఆక్రమిస్తుంది మరియు పర్యావరణ భారాన్ని పెంచుతుంది. చైనా ప్రతి సంవత్సరం సుమారు 3.2 మిలియన్ టన్నుల వ్యర్థ గ్లాసును ఉత్పత్తి చేస్తుందని అంచనా, మొత్తం మునిసిపల్ ఘన వ్యర్థాలలో మొత్తం 2% వాటా ఉంది. సమగ్ర జాతీయ బలం యొక్క మెరుగుదల మరియు ప్రజల జీవన ప్రమాణాల మెరుగుదలతో, మొత్తం వ్యర్థ గ్లాస్ మొత్తం కూడా పెరిగింది. వ్యర్థ గ్లాస్ రీసైక్లింగ్ మరియు వినియోగం పరంగా, యునైటెడ్ కింగ్డమ్ మరియు యునైటెడ్ స్టేట్స్లోని కొన్ని అభివృద్ధి చెందిన దేశాలు గొప్ప ఫలితాలను సాధించాయి. యూరోపియన్ మరియు అమెరికన్ దేశాలు నిర్మాణ ప్రాజెక్టులలో వ్యర్థ గ్లాసును విజయవంతంగా ఉపయోగించాయి, ఇది పెద్ద మొత్తంలో వ్యర్థ గాజును వినియోగించడానికి సమర్థవంతమైన మార్గం. అన్ని రకాల వేస్ట్ గ్లాస్ క్రమబద్ధీకరించాల్సిన అవసరం లేదు కాబట్టి, రంగు అవసరం లేదు. ఉదాహరణకు, వేస్ట్ గ్లాస్ మొజాయిక్లో భవన అలంకరణ పదార్థంగా ప్రాసెస్ చేయబడుతుంది. వేస్ట్ గ్లాస్ మిల్లు తయారీదారుగా, HCM యంత్రాలు ఉత్పత్తి చేసే వేస్ట్ గ్లాస్ మిల్లు వ్యర్థ గ్లాస్ రీసైక్లింగ్ కోసం మంచి పరికరాల సహాయాన్ని అందిస్తుంది. ఈ రోజు, మేము వేస్ట్ గ్లాస్ రీసైక్లింగ్ గ్లాస్ మొజాయిక్ ఉత్పత్తి ప్రక్రియను ప్రవేశపెడతాము.

1. సాధారణ లబ్ధి పద్ధతుల్లో గురుత్వాకర్షణ విభజన, ఫ్లోటేషన్ మరియు అయస్కాంత విభజన ఉన్నాయి. గురుత్వాకర్షణ విభజన విభజన కోసం ధాతువులోని ఖనిజాల సాంద్రత వ్యత్యాసాన్ని ఉపయోగిస్తుంది, ఫ్లోటేషన్ ధాతువులోని ఖనిజాల తేడాను విభజన కోసం ఉపయోగిస్తుంది మరియు అయస్కాంత విభజన ధాతువులోని ఖనిజాల అయస్కాంత వ్యత్యాసాన్ని విభజన కోసం ఉపయోగిస్తుంది.

2. ఫాస్ఫేట్ రాక్ యొక్క అణిచివేత మరియు గ్రౌండింగ్: ధాతువులోని ఉపయోగకరమైన ఖనిజాలను బాగా విడుదల చేయడానికి, ఫాస్ఫేట్ రాక్: లబ్ధిదారుడి తరువాత, నలిగిపోయి, చికిత్స చేయాల్సిన అవసరం ఉంది. ఫాస్ఫేట్ రాక్ను తగిన కణ పరిమాణంగా విచ్ఛిన్నం చేయడానికి క్రషింగ్ సాధారణంగా దవడ క్రషర్, కోన్ క్రషర్ మరియు ఇతర పరికరాలను ఉపయోగిస్తారు. గ్రౌండింగ్ అంటే పెద్ద మిల్లు ఉత్పత్తి మరియు ప్రాసెసింగ్ ఫాస్ఫేట్ పౌడర్ మెషీన్ వాడకం, పిండిచేసిన ధాతువును చక్కగా రుబ్బుతుంది, తద్వారా ఇది అవసరమైన చక్కటి అవసరాలను తీరుస్తుంది.

3. ఫాస్ఫేట్ రాక్ యొక్క లీచింగ్: ఫాస్ఫేట్ రాక్ యొక్క ప్రాసెసింగ్లో లీచింగ్ ఒక ముఖ్య దశ, దీని ద్వారా ఫాస్ఫేట్ వంటి ఉపయోగకరమైన పదార్థాలను ధాతువు నుండి కరిగించవచ్చు. సాధారణంగా ఉపయోగించే లీచింగ్ పద్ధతులు యాసిడ్ లీచింగ్, ఆల్కలీ లీచింగ్ మరియు ఆక్సీకరణ లీచింగ్. యాసిడ్ లీచింగ్ ఫాస్ఫేట్ను కరిగించడానికి ఆమ్ల ద్రావణాన్ని ఉపయోగిస్తుంది, ఆల్కలీన్ లీచింగ్ ఫాస్ఫేట్ను కరిగించడానికి ఆల్కలీన్ ద్రావణాన్ని ఉపయోగిస్తుంది మరియు ఆక్సీకరణ లీచింగ్ ఫాస్ఫేట్ను కరిగించడానికి ఆక్సీకరణ ఏజెంట్ను ఉపయోగిస్తుంది.

4. ఫాస్ఫేట్ ఖనిజాల అవపాతం మరియు వడపోత: లీచింగ్ తరువాత, ఫాస్ఫేట్ వంటి ఉపయోగకరమైన భాగాల పరిష్కారం ఘన ఫాస్ఫేట్ ఉత్పత్తులను వేరు చేయడానికి అవక్షేపించాలి మరియు ఫిల్టర్ చేయాలి. ద్రావణం యొక్క ఫాస్ఫేట్ భాగాన్ని ఘన అవక్షేపంగా మార్చడానికి అవక్షేపణ ఏజెంట్ను ఉపయోగించడం అవపాతం, మరియు వడపోత అనేది పరికరాలను ఫిల్టర్ చేయడం ద్వారా ద్రావణం నుండి అవక్షేపం వేరుచేయడం.

5. ఫాస్ఫేట్ రాక్ యొక్క ఎండబెట్టడం మరియు సింటరింగ్: అవక్షేపం ఫిల్టర్ అయిన తరువాత, పూర్తయిన ఫాస్ఫేట్ ఉత్పత్తిని పొందడానికి దీనిని ఎండబెట్టి, సైనర్డ్ చేయాలి. ఎండబెట్టడం అంటే అవక్షేపంలో నీటిని ఆవిరి చేయడానికి ఎండబెట్టడం పరికరాల ఉపయోగం, మరియు సింటరింగ్ అనేది అధిక ఉష్ణోగ్రత సింటరింగ్ వద్ద అవక్షేపాన్ని ఎండబెట్టడం, తద్వారా ఇది దట్టమైన ఫాస్ఫేట్ కణాలను ఏర్పరుస్తుంది.

. పర్యావరణ కాలుష్యం మరియు వనరుల వ్యర్థాలను తగ్గించడానికి, టైలింగ్స్కు చికిత్స చేయాల్సిన అవసరం ఉంది. సాధారణ టైలింగ్స్ చికిత్సా పద్ధతుల్లో టైలింగ్స్ స్టాకింగ్, టైలింగ్స్ రీసైక్లింగ్ మరియు టైలింగ్స్ సమగ్ర వినియోగం ఉన్నాయి.

వేస్ట్ గ్లాస్ రీసైక్లింగ్ గ్లాస్ మొజాయిక్ యొక్క ఉత్పత్తి ప్రక్రియ: సింటరింగ్ పద్ధతి మరియు ద్రవీభవన పద్ధతి సాధారణంగా ఉపయోగించబడతాయి మరియు సింటరింగ్ పద్ధతి మరియు సిరామిక్ మొజాయిక్ యొక్క ఉత్పత్తి పద్ధతి ప్రాథమికంగా ఒకే విధంగా ఉంటుంది. గ్లాస్ పౌడర్ యొక్క చక్కని అవసరాలను తీర్చడానికి వేస్ట్ గ్లాస్ మిల్లు ద్వారా వ్యర్థ గ్లాసును చక్కగా రుబ్బుకోవడం, ఆపై కొంత మొత్తంలో స్టిక్కీ ఏజెంట్ (అకర్బన లేదా సేంద్రీయ డబ్బా) మరియు కలరింగ్ ఏజెంట్ లేదా డీకోలరైజింగ్ ఏజెంట్ను జోడించడం ప్రధాన ఉత్పత్తి ప్రక్రియ మిక్సర్ దానిని ఏకరీతి సమ్మేళనం లోకి కలపడానికి. ఈ మిశ్రమాన్ని పొడి నొక్కే పద్ధతి ద్వారా వివిధ రేఖాగణిత ఆకారాలలో నొక్కి, ఎండిన శరీరాన్ని రోలర్ బట్టీ, పుష్ ప్లేట్ కిల్న్ మరియు టన్నెల్ కిల్న్లకు పంపవచ్చు, సింటరింగ్ కోసం 800-900 డిగ్రీల సెల్సియస్ ఉష్ణోగ్రత ఉంటుంది. సాధారణంగా, ఇది సింటరింగ్ ఉష్ణోగ్రత మండలంలో 1.5-2.5 గంటలు ఉంటుంది. తనిఖీ, ప్లేస్మెంట్, ఎండబెట్టడం, తనిఖీ, ప్యాకేజింగ్, స్టోరేజ్ లేదా ఫ్యాక్టరీ కోసం బట్టీ నుండి శీతలీకరణ ఉత్పత్తులు, అర్హత లేని ఉత్పత్తులు రీసైకిల్ చేయబడతాయి. ద్రవీభవన పద్ధతి వ్యర్థ గ్లాసుపై ఆధారపడి ఉంటుంది (ప్రజల మొత్తం 25-60%) ప్రధాన ముడి పదార్థంగా, కొంత మొత్తంలో సిలికా ఇసుక, ఫెల్డ్స్పార్, సున్నపురాయి, సోడా బూడిద మరియు ఎమల్షన్ ఏజెంట్, వ్యర్థ గ్లాస్ గ్రౌండింగ్ ద్వారా కలరింగ్ ఏజెంట్ను జోడిస్తుంది ఏకరీతి మ్యాచింగ్ పౌడర్లోకి యంత్రాంగం, ఆపై ఏకరీతి గాజు ద్రవంలో కరగడానికి అధిక ఉష్ణోగ్రత ద్రవీభవన బట్టీ (ద్రవీభవన ఉష్ణోగ్రత 1400-1500). గాజు ద్రవం క్యాలెండర్లోకి ప్రవహిస్తుంది మరియు ఒక నిర్దిష్ట పరిమాణం మరియు ఆకారం యొక్క గాజు బ్లాక్లోకి నొక్కబడుతుంది, ఇది ఎనియలింగ్ బట్టీకి పంపబడుతుంది. ఎనియల్డ్ ఉత్పత్తులను తనిఖీ, ప్లేస్మెంట్ మరియు ప్యాకేజింగ్ తర్వాత నిల్వ చేయవచ్చు లేదా పంపిణీ చేయవచ్చు.

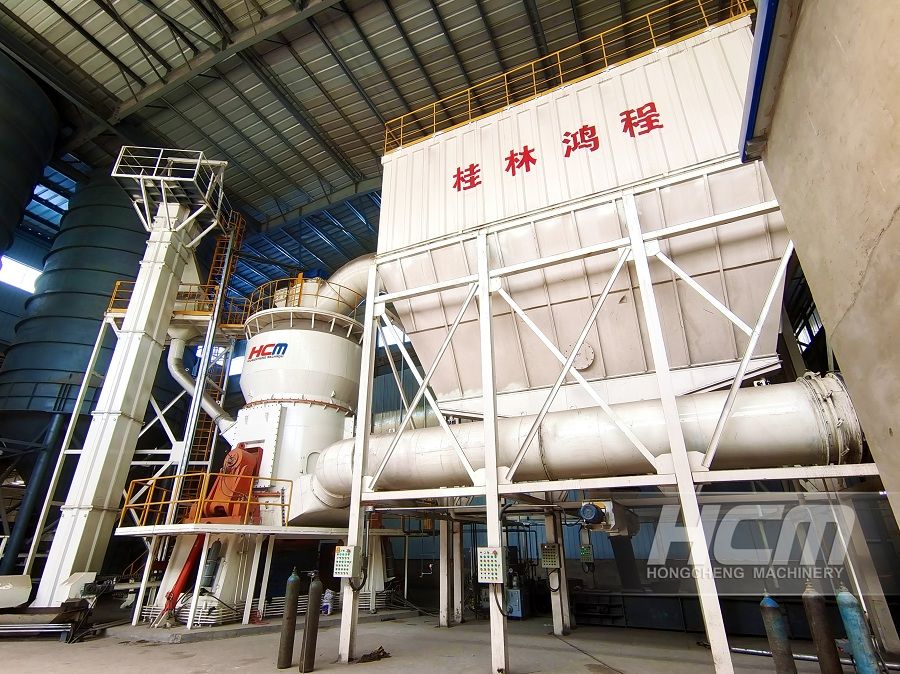

వేస్ట్ గ్లాస్ రీసైక్లింగ్ గ్లాస్ మొజాయిక్లు గ్లాస్ పౌడర్లోకి వ్యర్థ గ్లాసు గ్రౌండింగ్ మీద ఆధారపడి ఉంటాయి. వేస్ట్ గ్లాస్ మిల్ అనేది గ్లాస్ పౌడర్ను ప్రాసెస్ చేయడానికి ఉత్పత్తి పరికరాలు. ద్వారా ఉత్పత్తి చేయబడిన వ్యర్థ గ్లాస్ మిల్లుHCM యంత్రాలు has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

పోస్ట్ సమయం: జనవరి -08-2024